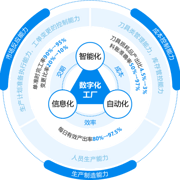

在工業4.0浪潮與“中國制造2025”戰略的推動下,智能制造已成為制造業轉型升級的核心路徑。智能工廠的建設,不僅在于自動化設備的引入,更在于構建一個互聯互通、數據驅動、敏捷響應的信息化神經系統。一個科學、前瞻的信息化整體架構規劃,以及在此架構中扮演核心角色的制造執行系統(MES),是賦能企業管理服務、實現數字化精益運營的關鍵。

一、智能工廠信息化架構的頂層設計

智能工廠的信息化架構并非孤立的技術堆砌,而是一個融合了業務、數據、技術與安全的立體化體系。其典型架構通常可分為四個層次:

- 設備與感知層:作為工廠的“神經末梢”,通過工業物聯網(IIoT)技術,連接各類生產設備、傳感器、RFID、AGV等,實時采集設備狀態、工藝參數、物料流轉、環境信息等海量數據,為上層應用提供數據源泉。

- 邊緣與網絡層:負責數據的初步處理、協議轉換和可靠傳輸。邊緣計算網關在靠近數據源頭進行實時分析和過濾,減輕云端負擔,保障關鍵業務的低延遲響應。工業以太網、5G、TSN等網絡技術確保數據在車間內外的安全、高速流通。

- 平臺與應用層:這是信息化架構的“大腦”與“軀干”。

- 工業互聯網平臺:作為核心支撐平臺,提供數據匯聚、建模分析、應用開發、資源調度等PaaS服務,是連接物理世界與數字世界的橋梁。

- 核心應用系統:包括企業資源計劃(ERP)、產品生命周期管理(PLM)、供應鏈管理(SCM)、客戶關系管理(CRM)等,以及本文重點——制造執行系統(MES)。這些系統協同工作,支撐從研發、計劃、生產到銷售、服務的全價值鏈管理。

- 決策與展現層:面向不同層級的管理者與操作者,通過數據可視化、移動應用、數字孿生、領導駕駛艙等方式,將數據轉化為洞察,支持從車間現場到企業高層的實時決策與透明化管理。

二、微締MES系統在整體架構中的核心定位與規劃

在上述架構中,MES系統處于承上啟下的關鍵位置。它向上對接ERP的計劃指令,向下連接自動化設備與人員,是打通信息流與實物流的“執行中樞”。微締MES系統的整體規劃應緊密圍繞這一核心定位,旨在提升企業管理服務的精細化、智能化水平。

1. 核心規劃目標:

* 生產透明化:實時追蹤生產進度、物料消耗、設備效能、產品質量,消除信息黑箱。

- 過程標準化:固化并優化生產工藝流程,確保作業規范一致,減少人為差異。

- 調度敏捷化:基于實時數據動態調整生產排程,快速響應插單、變更等異常情況。

- 質量可追溯:建立從原材料到成品的全流程正向追蹤與反向追溯體系。

- 決策數據化:為生產管理、工藝改進、設備維護提供精準的數據支持。

2. 核心功能模塊規劃:

* 生產調度管理:接收ERP主生產計劃,進行車間級詳細排程與動態調度。

- 生產執行管理:通過工單下發、工序派工、作業指導書電子化,指導工人規范操作,并實時報工。

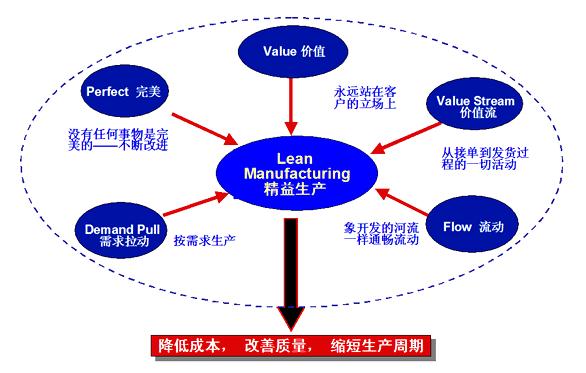

- 物料與倉儲管理:實現物料需求計算、齊套檢查、領料配送、庫存實時同步,支持精益拉式生產。

- 設備與工具管理:集成設備數據,實現狀態監控、預防性維護、點檢保養與效能分析。

- 質量管理:集成檢測設備,實現質量數據自動采集、SPC過程控制、不合格品處理及追溯分析。

- 人員績效管理:關聯人員、崗位、技能與生產任務,實現工時與績效的精準核算。

- 數據采集與看板:通過多種方式自動采集生產數據,并以電子看板形式實時展示關鍵績效指標(KPI)。

3. 集成規劃:

微締MES的成功實施,離不開與周邊系統的深度集成。

- 與ERP集成:接收計劃、BOM,反饋消耗、完工信息,實現計劃與執行的閉環。

- 與PLM集成:獲取最新的工藝路線、圖紙與標準,確保生產依據的準確性。

- 與自動化設備/SCADA集成:實現指令下達與數據采集的自動化,減少人工干預。

- 與WMS集成:實現物料信息的實時同步與精準配送。

三、驅動企業管理服務的價值躍升

通過將微締MES系統置于智能工廠信息化整體架構中進行規劃與部署,企業管理服務將實現質的飛躍:

- 從經驗管理到數據驅動管理:管理者基于實時、準確的數據進行決策,而非依賴經驗與直覺。

- 從被動響應到主動預警:通過對生產過程的實時監控與智能分析,提前發現潛在問題,變“救火”為“防火”。

- 從部門墻到協同網絡:MES作為信息樞紐,打破了計劃、生產、質量、設備、倉庫等部門間的壁壘,促進了跨部門的高效協同。

- 從成本中心到價值中心:通過提升生產效率、降低庫存、減少浪費、提高質量,生產部門直接為企業貢獻利潤和價值。

****

智能工廠信息化架構的構建與微締MES系統的規劃,是一項系統性工程,需要戰略遠見、業務梳理與技術落地的緊密結合。它不僅是技術的引入,更是管理理念與業務流程的深刻變革。一個規劃得當、執行有力的MES系統,將成為企業實現精益生產、邁向智能制造、提升核心競爭力的堅實基石,最終驅動企業管理服務全面邁入數字化、智能化新時代。